金属加工の種類や選択のポイントを解説!

- 目次閉じる

金属加工は製造業の根幹を成すプロセスの一つであり、さまざまな製品や部品の製造に欠かせない要素です。金属加工は大きく分けて、切削、鍛造、鋳造、溶接、熱処理などの多種多様なプロセスを含みます。それぞれのプロセスには特性があり、製品の要求や目的によって最適な加工方法が異なります。以下では、各金属加工の種類と、それらを選択する際のポイントを詳しく解説します。

各金属加工の種類について

1.切削

切削加工は、余分な金属を取り除くことで製品の形状を作るプロセスです。旋盤、フライス盤、ドリル盤などの機械が一般的に使用されます。切削加工は、精度の高い寸法と良好な表面仕上げを必要とする部品製造に最適です。

選択のポイントとしては、製品の複雑さ、精度要求、量産性、コストなどを考慮する必要があります。また、加工機器の種類と能力も重要な要素です。

2.鍛造

鍛造は、金属を加熱し、その後ハンマーやプレスにより形状を変えるプロセスです。鍛造により、金属の結晶構造を改善し、部品の強度と耐久性を向上させることができます。自動車や航空機の部品など、高い強度が求められる製品に多く使用されます。

鍛造の選択では、必要な強度、形状の複雑さ、製造量などを考慮します。鍛造は比較的高コストの加工方法であるため、その強度向上の利益がコストを上回る場合に適しています。

3.鋳造

鋳造は、溶融した金属を型に流し込み、冷却固化させることで製品の形状を得るプロセスです。形状が複雑で、大量生産が可能な製品製造に適しています。エンジンブロックやパイプフィッティングなどによく使われます。

鋳造を選択する際には、製品の複雑さ、製造量、寸法精度、表面仕上げの品質、コストなどを考慮します。また、使用する金属や型の種類によっても、鋳造の適用性は大きく変わります。

4.溶接

溶接は、二つ以上の金属部品を高温により結合するプロセスです。自動車、船舶、建築構造物など、多くの製品製造において重要な役割を果たします。

溶接を選択する際には、製品の要求強度、材料の種類、製造コスト、製品の規模などを考慮します。また、溶接方法(アーク溶接、TIG溶接、MIG溶接など)も選択の重要な要素となります。

5.熱処理

熱処理は、金属の結晶構造を変化させることでその物性を変えるプロセスです。熱処理により、硬度、強度、耐久性、耐食性などを改善することが可能です。

熱処理の選択では、製品の要求される物性、使用される金属の種類、コストなどを考慮します。熱処理は金属の性質を大きく変えることができるため、製品の要求に合わせて適切な熱処理方法を選ぶことが重要です。

これらの金属加工の種類と選択のポイントを理解することは、製品の設計と製造における重要な一歩です。それぞれのプロセスの特性を理解し、製品の要求とバランスを取ることで、最適な金属加工方法を選択することができます。

当社の製品事例をご紹介!

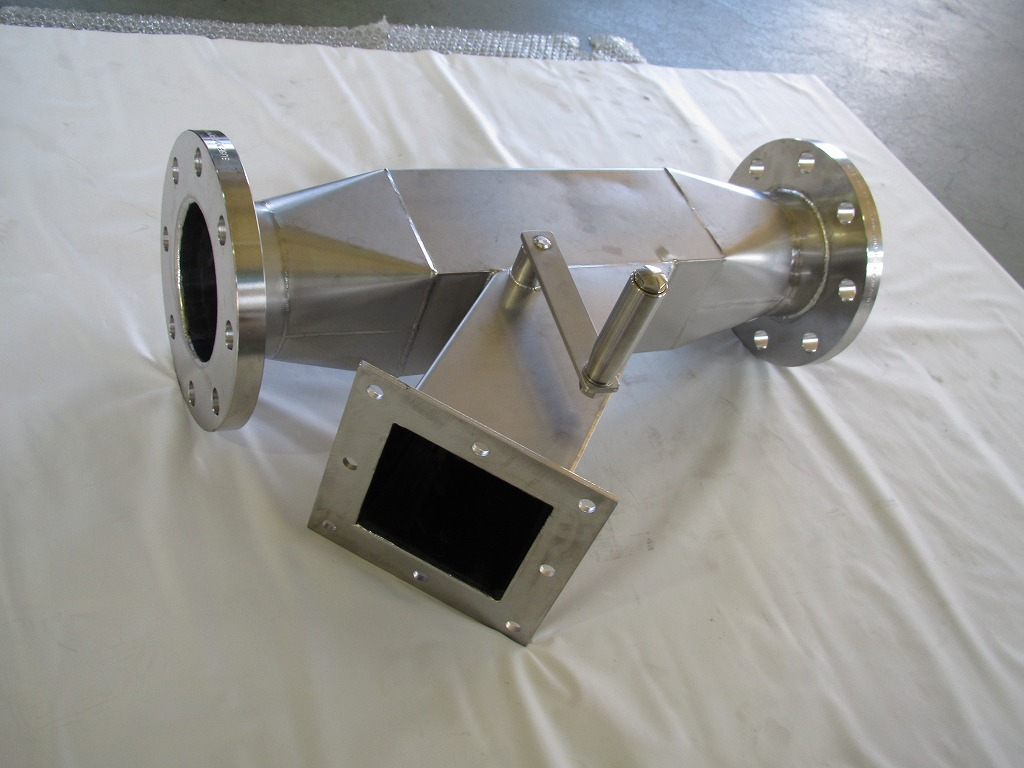

粉体輸送用配管製作(切換弁)

本製品は、粉体搬送用の配管の製作品です。ステンレスのパイプにフランジを取付け内面をバフ研磨を行いました。当社では、本事例以外にも配管製作の豊富な事例があります。また本事例のようなバフ研磨や切換え弁付きなどの複合加工の製作物にも対応が可能です。

スプロケット軸穴加工

本製品は、産業機械に使用されるスプロケットです。主に、産業機器の駆動部に使用されるものです。スプロケットの追加工を旋盤加工にて施しました。具体的には、軸穴加工、キー加工、タップ加工を対応しました。当社では、各サイズのスプロケットの追加工にも対応しています。その他、特殊なスプロケットの製作も承ります。

集塵ダクトホース用フード

本製品は、集塵ダクト用フードです。フードを取り付けたいとの事で、お客様のポンチ絵を元に、製作しました。内面は全周溶接しました。当社では、本事例以外にも製缶板金の豊富な事例があります。また本事例のような、図面がない場合でもポンチ絵や現物確認・採寸で製作が可能です。